Michał Rabczuk

Kierownik Zakładowej Kontroli Produkcji (FPC) w ATT.

Ukończył Politechnikę Krakowską z tytułem magistra inżyniera oraz studia podyplomowe z nadzoru spawalniczego IWE.

Zapewnienie jakości, certyfikaty i weryfikacja

W ATT Kontrola Jakości i nieodłącznie z tym związane bezpieczeństwo użytkowania produktów to nie slogan, ale niezwykle ważny proces, który obecny jest na różnych etapach powstawania produktów ze stali nierdzewnej. Naszym zadaniem jako producenta jest zagwarantowanie, aby każdy element, który opuszcza zakład, był najwyższej jakości oraz spełniał indywidualne wymagania naszych klientów.

Wiarygodność ATT potwierdzają liczne certyfikaty i cykliczne weryfikacje przez niezależne zewnętrzne jednostki certyfikujące, takie jak TÜV Rheinland, Bureau Veritas, NSF czy IAMPO. Po opracowaniu odpowiednich procedur, wdrożyliśmy i utrzymujemy od 2015 r. certyfikację zgodnie z normami ISO EN 1090 EXC-3 oraz 3834-2, będącymi jednym z najbardziej prestiżowych wskaźników jakości w zakresie wytwarzania oraz projektowania konstrukcji stalowych. Certyfikat 1090 Execution Class-3 – Wykonanie konstrukcji stalowych i aluminiowych. Wymagania techniczne dotyczące wytwarzania – jest świadectwem naszej zdolności do wykonania skomplikowanych projektów nośnych konstrukcji stalowych, na podstawie odpowiednich obliczeń statycznych.

Certyfikaty ISO 3834-2 oraz PN-EN 1090 Exc-3, będący częścią europejskiego standardu, jest nie tylko potwierdzeniem naszej kompetencji w zakresie spawania, ale przede wszystkim świadczy o naszej gotowości do realizacji wysoce zaawansowanych i technicznie skomplikowanych projektów spawalniczych. Dzięki temu konstrukcje spawane są nie tylko estetycznie wykonane, ale przede wszystkim bezpieczne i trwałe.

Kompetencje: IWE, VT2, RT2 i PT2

Równie ważne są certyfikaty kompetencji naszych pracowników. Posiadane przez nich uprawnienia IWE, VT2, RT2, PT2 oraz uprawnienia spawalnicze w odpowiednich zakresach, to dowód wysokich kwalifikacji w zakresie realizowanych zadań w procesie produkcyjnym.

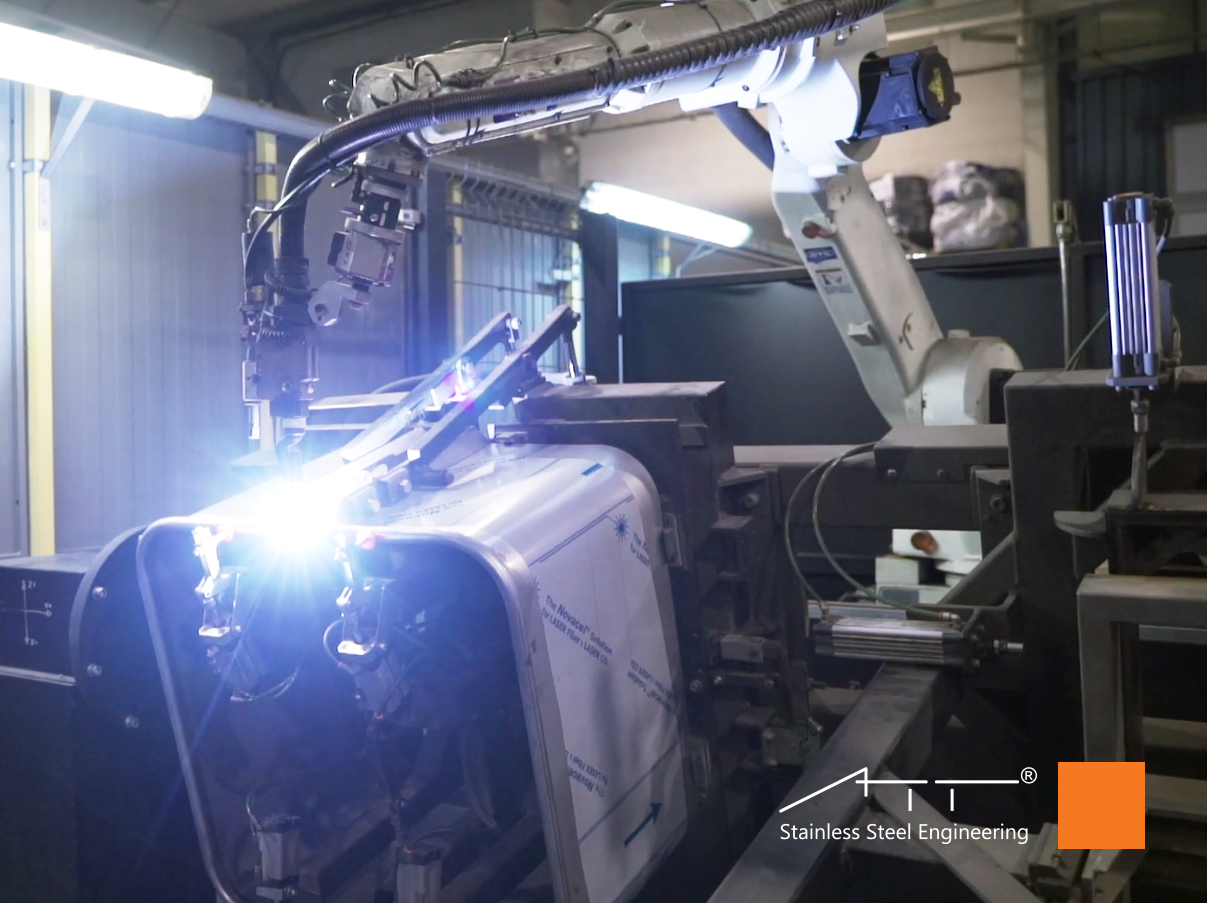

Zdjęcie: Badania RT.

VT – Visual Testing – Level 2, to zaawansowany poziom uprawnień do przeprowadzania kontroli wizualnej spoin. Badanie pozwala na dokładne wykrywanie i ocenę ewentualnych wad powierzchniowych w naszych produktach.

Badania RT – Radiographic Testing, umożliwiają przeprowadzanie zaawansowanych badań radiograficznych, które potwierdzają najwyższą jakość wykonanych połączeń spawanych w całym ich przekroju.

Badania PT – penetrant testing to najstarsza metoda badań nieniszczących spośród wszystkich technik badawczych. W spawalnictwie za pomocą badania PT wykrywa się nawet najmniejsze nieciągłości materiałowe. Jest to bezciśnieniowa metoda, wykorzystująca zjawisko włoskowatości pozwalające na wnikanie penetrantu w bardzo wąskie przestrzenie, także mimo grawitacji. To bardzo skuteczna i uniwersalna metoda badania szczelności i higieny spoin.

Wyżej wymienione badania zapewniają najwyższą jakość wykonania. W połączeniu z wytycznymi m.in. organizacji EHEDG osiągamy wysoki poziom higieniczności rozwiązań technologicznych.

Procesy Zapewniania Jakości

Jako Kierownik Zakładowej Kontroli Produkcji w firmie ATT jestem odpowiedzialny za tworzenie oraz nadzór nad Systemem Zarządzania Jakością. Kluczem do skutecznego wprowadzania Zintegrowanego Systemu Zarządzania według poszczególnych norm jest zdecydowane i konsekwentne zaangażowanie najwyższego kierownictwa firmy we wdrożenie, utrzymanie i ciągłe doskonalenie systemu. Przykładowe procesy wpływające na zapewnienie jakości produktów:

a. Atestowane Materiały oraz weryfikacja podwykonawców: W ATT każdy używany przez nas materiał musi posiadać odpowiedni certyfikat kontroli 3.1. Dostawcami materiałów są renomowane firmy z branży stali nierdzewnej. Dokładamy wszelkich starań, aby surowce, z których korzystamy, spełniały najwyższe standardy jakościowe. Każdorazowo upewniamy się, że materiały te są precyzyjnie dobierane do poszczególnych projektów.

b. Rodzaj Obróbki Materiałów: Park maszynowy ATT jest zaawansowany technologicznie i w znakomitej części zautomatyzowany. Dzięki temu metody obróbki i możliwości produkcyjne są zawsze dostosowane do specyfiki materiału oraz konkretnych wymagań klienta.

c. Zgodność Wykonania: Po poszczególnych etapach produkcji wykonane elementy są sprawdzane stosownie do planów kontroli badań. To pozwala nam na ciągłe monitorowanie zgodności wykonania z wymaganiami technicznymi i zapewnienie, że każdy produkt spełnia wymagania naszych klientów.

d. Procesy Spawania: Przygotowanie do spawania oraz sam proces są realizowane zgodnie z instrukcjami WPS, które są tworzone na podstawie przekwalifikowanej technologii WPQR. Dzięki temu każde spawane połączenie jest wykonane z najwyższą starannością i dokładnością. WPS (Welding Procedure Specification) szczegółowo opisuje procedurę spawania, w tym metodę, materiały i parametry, które mają być stosowane w konkretnym złączu spawanym. Z kolei WPQR (Welding Procedure Qualification Record) to opracowana technologia weryfikująca i potwierdzająca, że dana procedura spawania (opisana w dokumencie pWPS) została przetestowana i spełnia określone standardy wytrzymałościowe oraz jakościowe. Potwierdzają to wyniki badań niszczących DT oraz nieniszczących NDT przeprowadzone w laboratorium na próbkach złączy spawanych.

Idąc o krok dalej, na podstawie doświadczenia i wiedzy inżynierskiej tworzymy również specjalistyczne przyrządy do spawania, dostosowane do produkcji indywidualnych konstrukcji. Dzięki temu jesteśmy w stanie zaoferować naszym klientom unikalne rozwiązania, które idealnie odpowiadają ich specyficznym potrzebom i wymaganiom.

Zdjęcie: spoina z pełnym przetopem ,,K” blacha 15 mm stal Duplex 1.4462.

e. Procesy Trawienia i Pasywacji: Po zakończeniu produkcji elementy, zgodnie z procedurą, poddawane są procesowi trawienia i pasywacji. Te etapy są niezbędne do zapewnienia długotrwałej odporności i estetycznego wyglądu naszych produktów.

f. Kontrola Jakości Wyrobu Gotowego: Po zakończeniu procesu produkcji przeprowadzamy szczegółową końcową kontrolę jakości gotowego produktu. Jest to ważny etap, który gwarantuje, że nasze wyroby spełniają wszystkie standardy.

Zanim produkt zostanie wysłany do klienta przeprowadzana jest końcowa weryfikacja jakości, zgodnie z planem kontroli i badań. Po każdym z wymienionych procesów sporządzana jest dokumentacja. Stanowi to dowód na nasze zaangażowanie w utrzymanie najwyższych standardów i transparentności naszych działań.

Następny

Następny