Autorzy: Krzysztof Kaczmarczyk, Technology Manager & Marcin Rębalski, Dyrektor ds. Eksportu.

Artykuł w EHEDG Connects: Pobierz

Niezależnie od tego czy realizujemy projekt budowlany od podstaw, czy też modernizujemy istniejący zakład produkcji żywności – nigdy nie należy lekceważyć znaczenia doboru odpowiednich posadzek i systemów odwodnień dla zapewnienia efektywnego czyszczenia i bezpieczeństwa procesów produkcyjnych. W tym artykule Krzysztof Kaczmarczyk, Technology Manager ATT i Marcin Rebalski, Dyrektor ds. Eksportu, przedstawiają swoje poglądy na temat praktycznych aspektów wyboru systemów odwodnień, które efektywnie podniosą bezpieczeństwo i wydajność Państwa działalności w zakresie przetwórstwa żywności.

Mały krok dla inwestorów, wielki skok dla bezpieczeństwa żywności

Odwodnienia stanowią zazwyczaj stosunkowo niewielką część całkowitego budżetu inwestycyjnego, ale błędy inwestycyjne w tym obszarze mogą odegrać istotną rolę w generowaniu przyszłych zagrożeń dla bezpieczeństwa produkcji. Z punktu widzenia funkcjonującego zakładu, konieczność wymiany posadzki i systemu odwodnień są złą wiadomością, ponieważ wiążą się z kosztownymi przestojami w produkcji. Dlatego też osoby podejmujące decyzje inwestycyjne powinny wykorzystać w pełni wiedzę na temat parametrów funkcjonalnych, które określają przydatność posadzki i odwodnienia.

Przy wyborze konkretnego systemu odwodnień należy wziąć pod uwagę następujące aspekty:

- jakość procesu produkcyjnego – materiały i higiena środowiska produkcji elementów;

- typy produktów i spójność z technologią posadzki;

- aspekty higienicznego projektowania produktów;

- parametry przepływu cieczy odprowadzanych do kanalizacji;

- klasę obciążenia systemu.

Przyjrzyjmy się teraz bardziej szczegółowo parametrom kluczowych funkcjonalności i metodom ich doboru.

I. Środowisko produkcji odwodnień

Preferowanym wyborem materiału do produkcji odwodnień jest stal nierdzewna. Materiał ten jest powszechnie uznawany za oferujący najlepsze właściwości dla bezpiecznej produkcji żywności. Jednak należy rozważyć, jaki typ stali nierdzewnej powinno się zastosować w danym projekcie. Najpopularniejsze gatunki to 304, 316L, 316TI. Wybór zależy od środowiska produkcyjnego, samego produktu oraz środków chemicznych, które mogą wchodzić w interakcję z posadzką, czy samą kanalizacją. Kliknij tutaj www.att.eu/en/tocrm/ aby uzyskać informacje dot. odporności dwóch najpopularniejszych rodzajów stali nierdzewnej: 304 i 316L na szeroko stosowane substancje chemiczne.

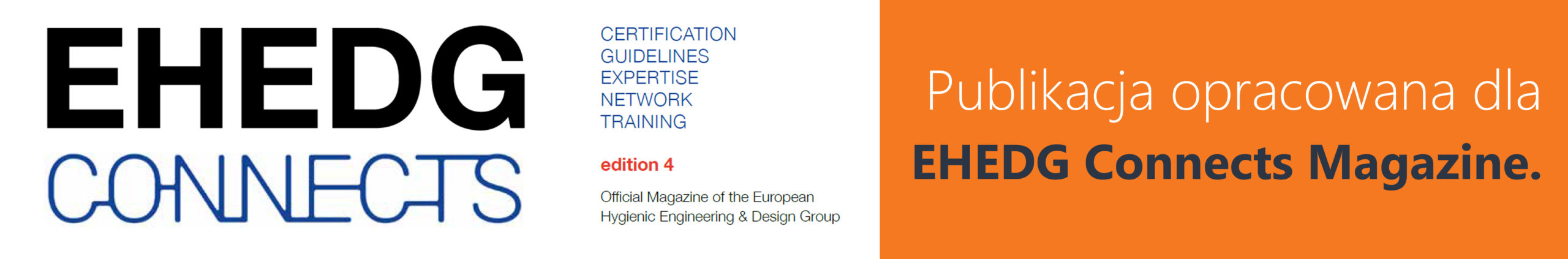

Procesy trawienia i pasywacji obrabianej stali są ważnymi czynnikami, które mogą wpływać na bezpieczeństwo i higienę wyrobów. Obie metody wykorzystywane są do odbudowy i utrwalenia warstwy tlenków, zwanej warstwą pasywną, dzięki czemu stal nie rdzewieje. Warstwa pasywna jest odbudowywana po każdym czyszczeniu wodą. Higieniczność produktów, które są kierowane do wyposażenia produkcji spożywczej, zależy również od jakości wykorzystanych materiałów, środowiska, w którym są przetwarzane oraz sposobu przygotowania produktów do transportu.

Wybór odpowiedniego dostawcy stali nierdzewnej wiąże się z dogłębnym sprawdzeniem: certyfikacji surowca, jakości składowania (np. regały zabezpieczone włóknami o neutralnym wpływie na stal nierdzewną), właściwego zabezpieczenia powierzchni (folia ochronna) oraz sposobu transportu, który powinny zapobiegać zanieczyszczeniu i uszkodzeniu blach. Powyższe aspekty zapewniają ochronę stali przed zabrudzeniami oraz przed wchodzeniem w reakcje z niepożądanymi substancjami (np. stal czarna lub inne mogące powodować korozję oraz wpływać na jakość w procesie).

Przykładowe składowanie surowca

Zakład produkcyjny kierujący swoje produkty do sektora F&B powinien zapewnić sterylność obróbki stali nierdzewnej poprzez:

– zabezpieczenie powierzchni stali przed uszkodzeniem na każdym etapie produkcji;

– całkowitą izolację procesu przez szkodliwymi materiałami, takimi jak stal czarna;

– nieużywanie elementów złącznych, nośnych i narzędzi wykonanych ze stali czarnej.

Jak wspomniano w opracowaniu, wyroby gotowe powinny być poddane procesowi czyszczenia powierzchni. Wysokiej jakości efekty uzyskuje się przez trawienie i pasywację całej konstrukcji, co podnosi aspekt higieniczności produktu. Przygotowanie logistyczne wyrobu powinno umożliwić jego bezpieczny transport poprzez zabezpieczenie przed kontaktem z niepożądanymi materiałami i substancjami oraz przed uszkodzeniami mechanicznymi.

II. Rodzaje elementów i spójność z technologią posadzki

Rodzaj zastosowanego na danym terenie odwodnienia związany jest z elementami funkcjonalnymi opisanymi w paragrafach IV i V. Najczęściej montowanymi w zakładach elementami są:

1) wpusty podłogowe (odwodnienia punktowe) – jedno i dwuczęściowe. Dwuczęściowe są często stosowane w górnych partiach kondygnacji budynków;

2) kanały o profilu dna płaskim, V-kształtnym i U-kształtnym – dobór związany jest z miejscem zabudowy w podłodze oraz wymaganiami higienicznymi kanału. Kanały z dnem okrągłym (U) pozwalają znacznie ograniczyć ilość miejsc w części odwodnienia, w których mogą gromadzić się ewentualne zanieczyszczenia i bakterie, dodatkowo ułatwiając czyszczenie elementu;

3) kanały szczelinowe – z reguły stosowane są w miejscach, gdzie ilość medium odprowadzanego do kanalizacji jest niewielka, bez dużych ilości jednostkowych zrzutów.

Dostosowanie odwodnienia do rodzaju posadzki jest bardzo ważnym zagadnieniem technicznym na styku producentów systemów odwodnień i wykonawców posadzek przemysłowych. Krytyczny jest dobór wykończenia krawędzi produktów umożliwiający zastosowanie danego typu posadzki.

Niewłaściwe dopasowanie odpływów do rodzaju i technologii wykonania posadzki może prowadzić do powstawania pęknięć/przecieków, co w znacznym stopniu obniża higienę produkcji, prowadząc do zanieczyszczenia powierzchni i gromadzenia się bakterii w szczelinach. Istnieją dwa podstawowe rodzaje posadzek przemysłowych – epoksydowe i alternatywne oraz płytki przemysłowe. Poniżej przedstawiono przykładowe rodzaje profili krawędzi.

III. Higieniczne projektowanie produktu

Projektowanie systemów odwadniających to bardzo szeroki temat, który częściowo opisaliśmy w Roczniku EHEDG 2017/2018. Higiena jest głównym priorytetem w produkcji wysokiej jakości odwodnień dla zakładów przetwórstwa spożywczego, a projektowanie i wykończenie produktu ma na celu zminimalizowanie przestrzeni sprzyjających gromadzeniu się bakterii oraz maksymalizację efektywności czyszczenia. Aby zminimalizować wymaganą ilość spawów, odpływy powinny być budowane z wykorzystaniem głęboko tłoczonych elementów, które eliminują również ostre narożniki. Gdy konieczne jest zastosowanie spoin, stosowane są jedynie dobrze oczyszczone spoiny doczołowe, z zachowaniem wymogu ciągłości. Aby zweryfikować jakość prac spawalniczych, wydawane są certyfikaty zewnętrznych instytutów, takich jak TUV Rheinland (zgodnie z normami EN 1090-2 i DIN EN ISO 3834-2). Warto również zwrócić uwagę na wykończenie (gradowanie) tych elementów produktów, które bezpośrednio obsługiwane są przez pracowników zakładu produkcyjnego.

IV. Parametry przepływu cieczy odprowadzanych do kanalizacji

Jest to jeden z podstawowych parametrów funkcjonalnych, który pozwala określić efektywność planowanych systemów odwodnień w predefiniowanych środowiskach produkcyjnych. Podczas realizacji projektu inwestycyjnego, projektanci porównują wymagany przepływ (mierzony w litrach na sekundę) z parametrami konkretnych produktów. Często zapomina się o tym, aby odnieść wskaźniki przepływu również do przepływu w systemach kanalizacyjnych. Natężenie przepływu we wpuście zależy od średnicy rury odprowadzającej substancje do kanalizacji oraz pojemności syfonu zaprojektowanego w danym produkcie.

Wielkość korpusu określa bufor. Bufor oznacza ilość medium, które korpus może przyjąć przed odprowadzeniem do ścieków. Rodzaj kosza osadczego oraz rodzaj rusztu wpływa na parametr przepływu odwodnienia punktowego. W warunkach eksploatacyjnych wpust z rusztem kratowym będzie miał znacznie większą przepustowość, niż analogiczny z rusztem płytowym.

Podobna zależność pojawia się, gdy spojrzymy na kanały odwadniające. Wydajność przepływu zależy od średnicy odpływu, rodzaju syfonów oraz ilości samych odpływów na metr bieżący kanału. Zwiększając szerokość i głębokość odpływu liniowego, zwiększa się jego zdolność do przyjmowania zrzutów dużych ilości płynów – identycznie jak w przypadku wspomnianego bufora. Ważne jest, aby bufor był dobrze skorelowany z wydajnością syfonów w odpływach.

Podsumowując, analizując parametr l/s, warto poznać:

- warunki testowania produktu/miejsca: zewnętrzny ośrodek badawczy;

- czy podane parametry uwzględniają obecność i różnorodność: syfonów, rusztów i koszy osadczych;

- wysokość słupa wody w badanym produkcie – zgodnie z normami przyjmuje się, że wysokość słupa powinna znajdować się 20 mm nad krawędzią odpływu (PN-EN 1253-1)

V. Typ i klasa obciążenia

Aby dobrać odpowiedni ruszt, należy wziąć pod uwagę trzy główne parametry:

1. funkcjonalność;

2. klasę obciążenia;

3. wymagania higieniczne.

Ważne jest precyzyjne określenie rodzaju ruchu, jaki będzie odbywał się w miejscu zamontowania rusztów. Zazwyczaj bierzemy pod uwagę ruch pieszy, wózki paletowe, wózki widłowe, ciężki ruch kołowy. Krawędź – czyli punkt styku posadzki z odwodnieniem – jest bardzo newralgicznym elementem odpowiedzialnym za utrzymanie odpowiedniej klasy obciążenia kanału lub wpustu.

Tabelę ilustrującą rodzaje klas obciążeń odpowiadających normom PN-EN 1253 i PN-EN 1433 można znaleźć na stronie www.att.eu/en/load-class. Warto zwrócić uwagę na sposób wypełnienia. Wypełnianie betonem podczas montażu jest rozwiązaniem najbardziej podatnym na błędy (przestrzeń może nie być całkowicie wypełniona), co znacznie zwiększa ryzyko wystąpienia odkształceń spowodowanych ruchem. Dlatego należy rozważyć wypełnienie żywicą epoksydową lub w przypadku wysokich obciążeń płaskownikiem ze stali nierdzewnej, co zapewnia najsilniejszą odporność na obciążenia i trwałość produktów.

Na koniec słów kilka

W powyższym opracowaniu wskazano podstawowe elementy procesu decyzyjnego związanego z doborem odpowiedniego systemu odwodnień w zakładzie przemysłowym. Opisane zagadnienia wskazują decydentom drogę, którą można podążać przy doborze odpowiednich parametrów odwodnienia. Każdy z tych punktów jest przedmiotem analiz technologów mających na celu maksymalizację higieny i efektywności produktów.

Następny

Następny